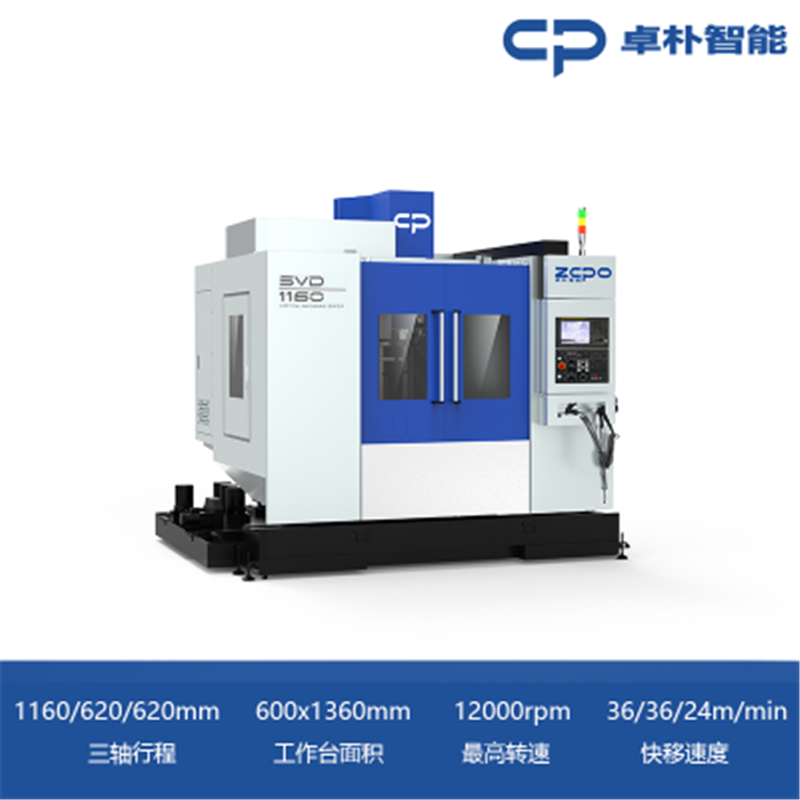

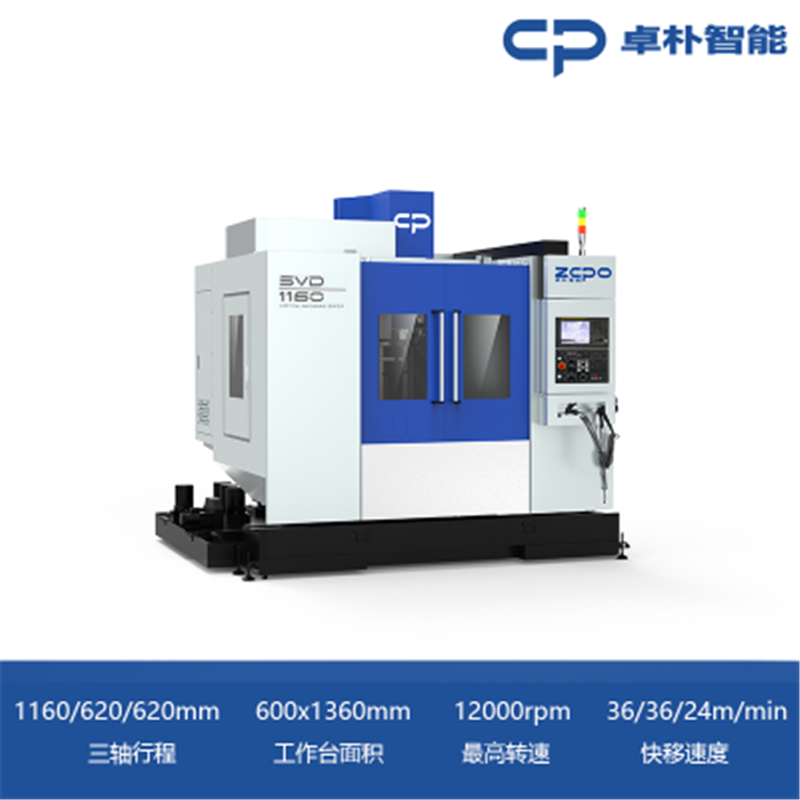

1160加工中心是一种高精度、高效率的数控机床,广泛应用于各种精密零部件的加工和制造。其主要特点是能够在多个轴向上进行自动化的加工操作,适用于金属、塑料、复合材料等多种材料的加工。由于具备较高的加工精度、强大的自动化能力以及灵活的加工模式,已成为现代制造业中不可缺重要设备。

1.数控系统:数控系统是“大脑”,通过程序控制机床的所有操作。常见的数控系统有FANUC、SIEMENS、Heidenhain等。数控系统能够根据输入的CAD/CAM设计数据生成切削路径,实现自动化加工。

2.主轴系统:主轴系统负责刀具的旋转,提供加工所需的动力。通常配备高功率、高转速的主轴,保证能够应对高速切削和高精度加工的需求。

3.进给系统:进给系统控制加工中心的各个轴的运动,确保刀具可以按照指定的路径进行精确的进给。通常,具有多轴(如三轴、五轴等)运动能力,可以实现复杂的加工操作。

4.刀库系统:刀库系统是用于存放和自动更换刀具的设备。刀库通常具有较大的刀具容量,能够自动选择合适的刀具进行加工,减少人工干预,提高加工效率。

5.冷却系统:冷却系统用于对加工过程中产生的切削热进行冷却,防止工件和刀具因过热而损坏。冷却系统通常具备良好的冷却效果,保证加工过程的稳定性。

6.工作台和夹具系统:工作台用于固定工件,夹具系统则确保工件在加工过程中不会移动或变形。工作台通常设计为高刚性、稳定性强的结构,以保证加工的精度。

具体步骤如下:

1.程序输入与编程:操作员根据加工要求,通过CAD/CAM软件生成工件的三维模型,并利用CAM软件生成加工路径和刀具运动轨迹。然后,将加工程序输入到数控系统。

2.自动换刀与定位:根据加工需要,机床自动从刀库中选择合适的刀具,并将其安装到主轴上。同时,工件通过夹具系统固定在工作台上,准备进行加工。

3.刀具与工件接触加工:在数控系统的控制下,主轴带动刀具进行旋转,刀具与工件发生相对运动,实现切削加工。根据加工的需求,进给系统控制各轴的运动,完成不同的切削动作。

4.完成加工与检测:加工完成后,系统会通过自动检测装置检查加工精度。如果发现误差,系统会自动调整刀具或工件位置,确保精度要求得到满足。

技术特点:

1.高精度与高刚性:配备高精度的数控系统和稳定的机械结构,使其能够在高速切削的同时保持较高的加工精度。机床的各个部件通常经过精密加工,具有较高的刚性,以确保加工过程中的稳定性。

2.多轴联动与灵活性:一般支持三轴、四轴、甚至五轴联动,能够同时进行多个方向的切削操作。这使得它能够加工出复杂形状的零部件,适用于航空航天、汽车、模具等行业的高精度加工需求。

3.自动化程度高:刀库系统可以自动更换刀具,进给系统可根据程序自动调整速度和方向,冷却系统可以自动喷洒冷却液,整个加工过程几乎不需要人工干预,大大提高了生产效率。

4.高效率与高产量:由于其自动化和多功能的特点,在进行大批量生产时能够保持高效率和高产量。此外,由于自动换刀和自动检测的功能,能够减少停机时间,提高生产的连续性。

5.适应性强:能够加工多种材料,包括金属、塑料、复合材料等,且对各种加工方式(如铣削、钻孔、镗削等)都有较强的适应能力。它能够处理从简单到复杂的多种加工任务,适应不同客户的需求。

1160加工中心的主要应用领域:

1.航空航天行业:能够加工航空零件中的复杂结构,如发动机叶片、机身结构件等。由于这些零件对精度要求高,高精度和多轴联动特性非常适合这一行业。

2.汽车行业:在汽车制造过程中,广泛应用于发动机、车身和底盘部件的加工。它能够快速而高效地完成多种零件的加工,提高了生产效率和零件质量。

3.模具制造:在模具制造中的应用非常广泛,尤其是在复杂模具的加工中,如注塑模、冲压模具等。它能够精确地完成模具的高精度加工,保证模具的性能和质量。

4.电子行业:还可以用于精密电子零件的加工,如手机壳、电池外壳等。由于这些零件的尺寸精度要求高,能够提供稳定、可靠的加工结果。

5.医疗器械行业:适用于医疗器械中精密部件的加工,尤其是用于制造医疗设备的金属零部件,如外科手术器械、义肢零部件等。