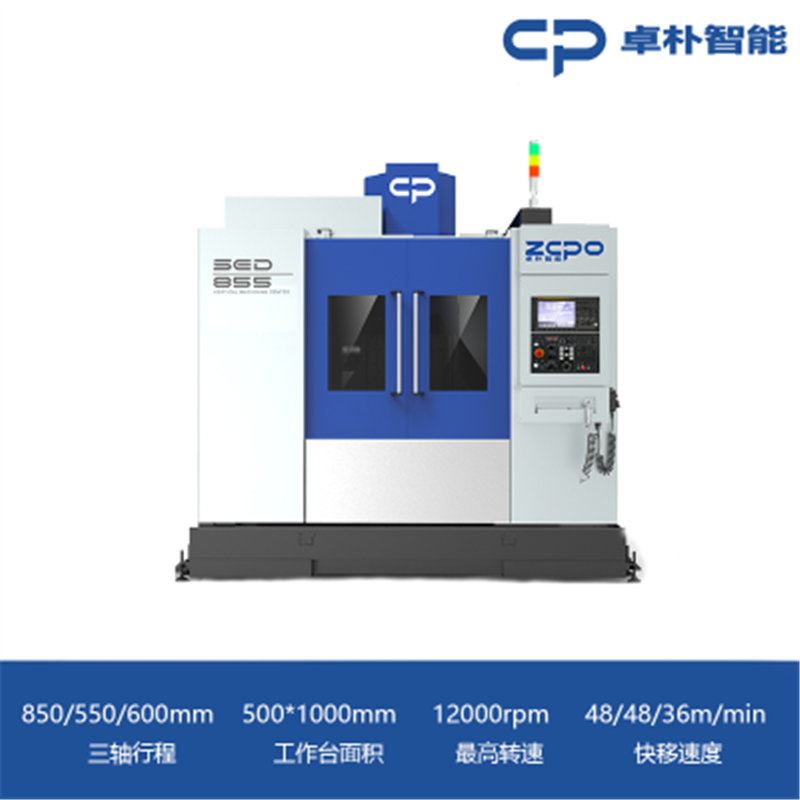

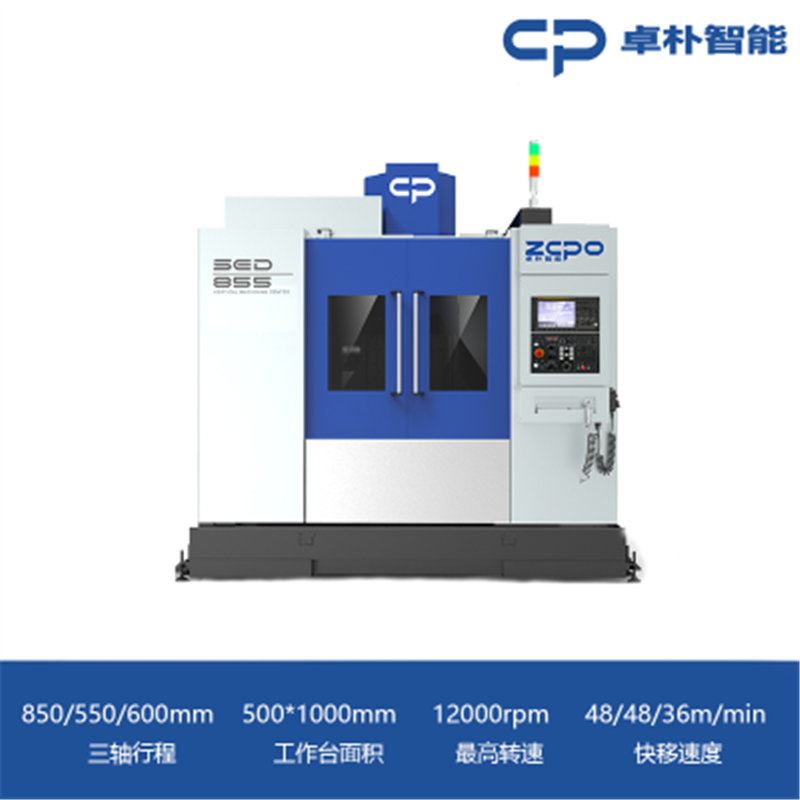

855加工中心是一种数控机床,其主要功能是通过多轴联动实现对工件的自动化加工。它集合了铣削、钻孔、镗削、攻丝等多种加工方式于一体,并配备自动换刀系统(ATC)、高精度伺服驱动系统以及先进的数控系统,实现复杂零件的高精度、高效率加工。通常属于中大型加工设备,适用于加工航空零件、汽车零件及大型模具等。

1.床身与导轨系统

床身通常采用高强度铸铁或焊接钢结构,经过时效处理以消除内应力,保证加工过程中稳定性和精度。导轨采用高精度滚柱导轨或线性导轨,减少摩擦和磨损,确保刀具运动的平稳性和精确性。

2.主轴系统

主轴是加工中心的核心部件,负责驱动刀具旋转。通常采用高转速、高扭矩的主轴,并配有液压或气动刀库连接系统,实现刀具自动换刀。主轴轴承采用高精度轴承,以保证长时间加工的稳定性和精度。

3.工作台与夹具系统

工作台用于固定工件,常见类型包括固定台、回转工作台及多轴旋转工作台。工作台通常具备高负载承载能力,能够承受大型工件加工时的切削力,同时保证定位精度。夹具系统可以根据工件形状进行定制,以实现快速夹紧和精准定位。

4.数控系统

数控系统是大脑,负责接收加工程序(G代码)、控制各轴运动及刀具切削路径。主流数控系统包括FANUC、Siemens、Heidenhain等,具有高精度控制、友好操作界面和丰富的功能扩展。

5.自动换刀系统(ATC)

自动换刀系统可以存放多把刀具,根据加工程序自动完成刀具切换,提高加工效率。通常配备24至60把刀库,部分型号可实现链式或圆盘式刀库,进一步缩短换刀时间。

6.液压、电气与冷却系统

液压系统用于刀具夹紧、工作台运动和辅助装置驱动;电气系统包括伺服驱动、传感器及控制线路;冷却系统通过喷射冷却液降低刀具和工件温度,保证切削精度和延长刀具寿命。

技术特点:

1.高精度加工

采用高精度导轨、主轴和数控系统,实现微米级加工精度,适用于航空航天、汽车零部件及精密模具制造。

2.多功能加工能力

支持铣削、钻孔、攻丝、镗削等多种加工方式,可同时进行复杂零件的多面加工,减少工件装夹次数,提升加工效率。

3.自动化与智能化

配备自动换刀系统、自动测量系统和在线监控系统,实现无人化操作和自动化加工,降低对人工技能的依赖。

4.刚性强、稳定性高

采用高强度床身和高精度导轨,能够承受大型工件加工时的切削力,保证长期加工过程中的稳定性和精度。

5.柔性化加工

可通过数控程序快速切换加工工件,实现不同批次产品的柔性化生产,适应中小批量、多品种加工需求。

6.高效率

高速主轴、高速伺服驱动和高效换刀系统结合,使加工效率大幅提升,尤其在批量生产中更具优势。

855加工中心的应用领域:

1.航空航天

用于加工发动机零件、机身结构件及精密连接件,要求高精度和高可靠性。能够满足航空零件复杂几何形状的加工需求。

2.汽车制造

用于发动机缸体、变速箱壳体、底盘零件及模具加工。高精度和高效率的加工能力满足汽车工业的生产节奏和质量要求。

3.模具制造

模具加工通常涉及复杂曲面和高精度尺寸,能够完成精密铣削、雕刻及深孔加工,缩短模具制造周期。

4.船舶与机械制造

用于大型机械零件、船舶结构件及重型设备加工,具有高承载能力和强稳定性,能够应对大型工件的加工需求。

5.精密仪器

在精密仪器和电子设备制造中,能够加工小型高精度零件,保证产品精度和稳定性。