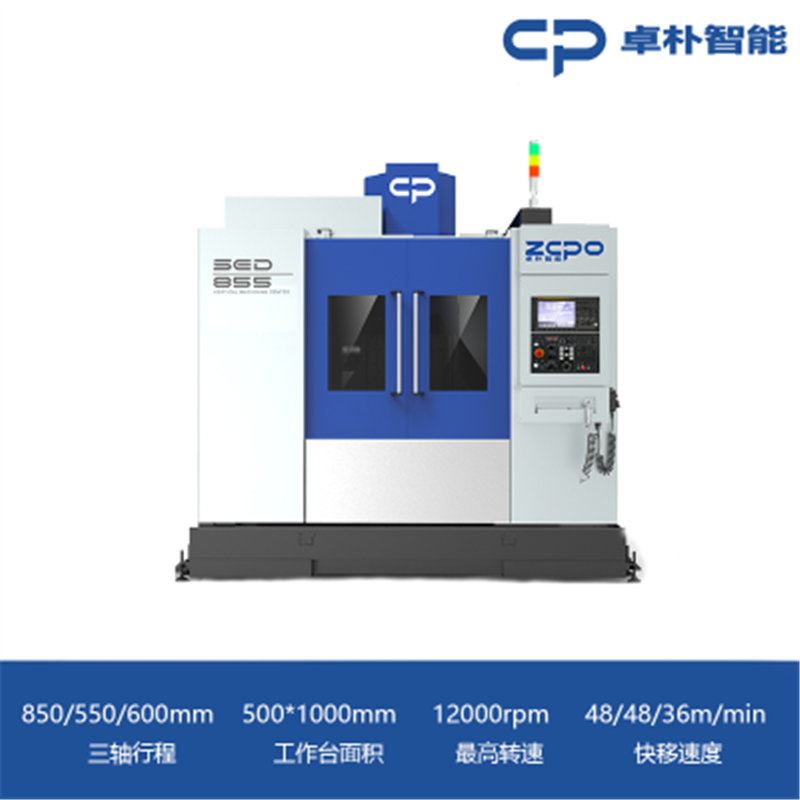

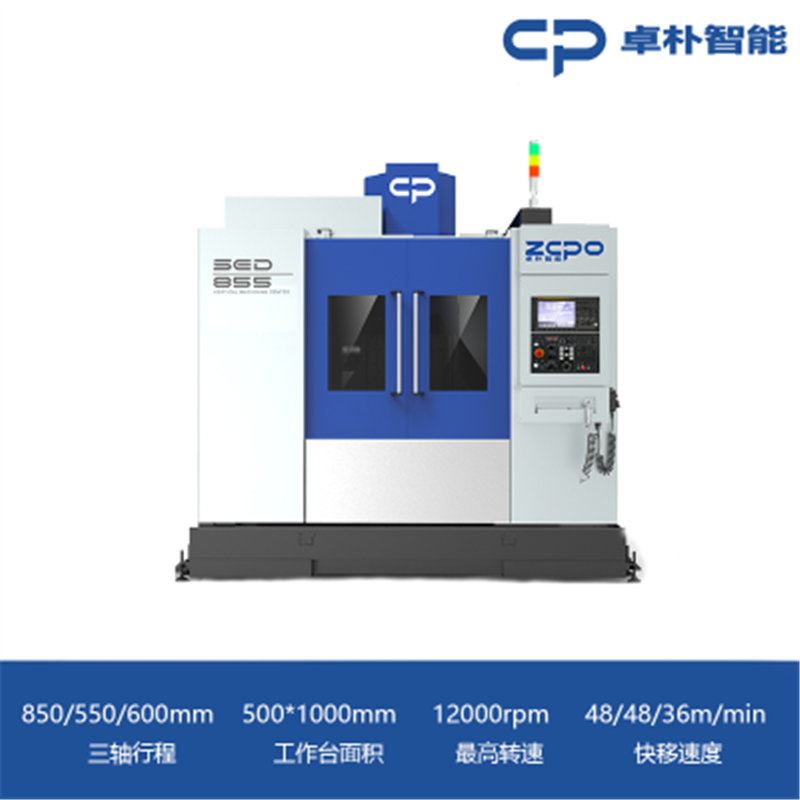

855加工中心是一种高效、高精度的数控机床,广泛应用于机械加工、模具制造、航空航天、汽车零部件加工等领域。其特点在于集铣削、钻孔、攻牙等多种功能于一体,能够满足复杂零件的加工要求。

1.机床床身:作为整个加工中心的基础,床身采用高强度铸铁材料,具有良好的刚性和稳定性,以支撑机床在工作时所承受的各种力。

2.主轴系统:主轴是加工中心的核心部件,负责驱动刀具进行切削加工。通常配备高转速、高扭矩的主轴,能够满足不同材料的加工需求。

3.进给系统:由直线导轨、滚珠丝杠等组成,负责实现刀具或工件的移动。高精度的进给系统能够确保加工过程中的定位精度和重复精度。

4.控制系统:通常配备现代化的数控系统,如FANUC、Siemens等,通过编程实现对加工过程的全自动控制,操作简单,功能强大。

5.冷却系统:为避免切削过程中产生的高温影响加工质量,还配备了冷却装置,通常采用水溶性切削液或油雾冷却。

6.换刀系统:为了提高加工效率,一般具备自动换刀功能,能够在不同工序之间快速切换刀具。

工作原理:

1.编程:操作者根据零件的图纸和加工要求,使用CAD/CAM软件编写数控程序,并生成相应的G代码。

2.设置:将工件固定在加工台上,选择合适的刀具,并进行相关参数的设置。

3.启动加工:输入程序后,机器自动执行,加工中心依据预设的路径进行切削加工。主轴旋转、刀具进给、冷却液喷出等动作协同进行。

4.监控与调整:在加工过程中,操作者可以实时监控加工状态,必要时及时调整加工参数,以确保加工质量。

优点:

1.高精度:高精度设计使得它能够加工出符合严格公差要求的零件。

2.多功能性:集铣、钻、攻牙等功能于一体,减少了设备的投资和占用空间,提高了生产效率。

3.自动化程度高:通过数控系统实现自动加工,降低了人工干预,提升了生产效率和安全性。

4.适应性强:能够加工多种材料,包括金属、塑料、复合材料等,适应不同的加工需求。

855加工中心的应用领域:

1.机械制造:用于加工各种机械零部件,如齿轮、轴类、壳体等。

2.模具制造:在模具加工中,能够提供高精度的加工,确保模具的质量。

3.航空航天:在航空航天领域,被用于加工复杂的零部件,满足轻量化和高强度的要求。

4.汽车工业:用于汽车发动机、底盘等关键部件的加工,提高整车的性能和可靠性。

5.电子行业:在电器、电子元件的加工中,能够实现高精度和高效率的生产。

维护保养:

1.定期清洁:保持机床表面及工作区域的清洁,防止切屑和污垢影响运转。

2.润滑保养:定期检查并添加润滑油,确保各运动部件的顺畅运转,减少磨损。

3.校准检查:定期对机床的精度进行校准,确保加工精度符合要求。

4.电气系统检查:定期检查电气线路及控制系统,确保机器的安全性和稳定性。

5.培训操作人员:定期对操作者进行培训,提高其技术水平,确保安全操作。