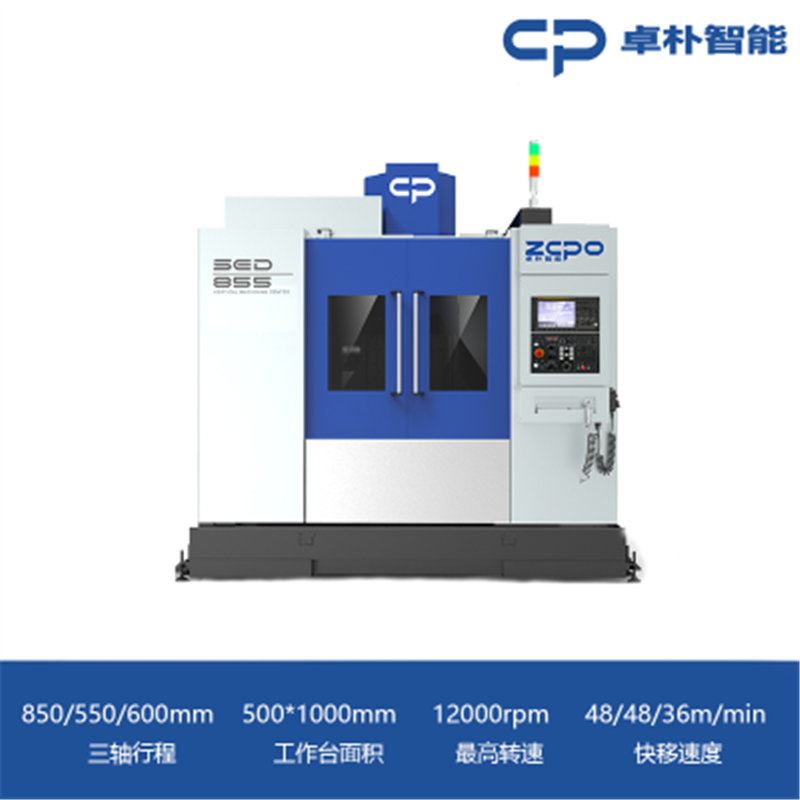

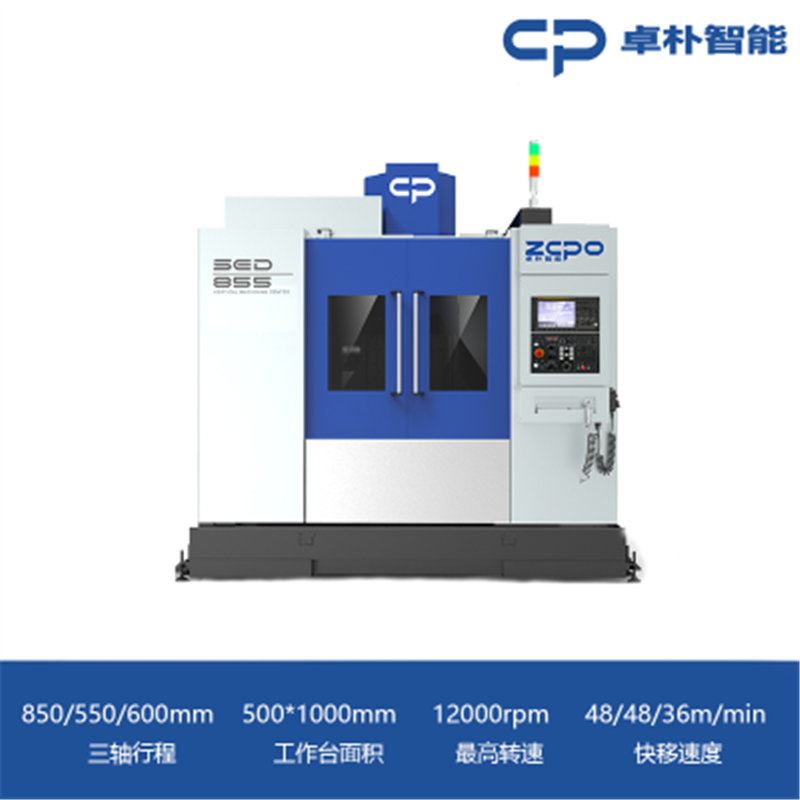

855加工中心是一种高精度、高效率的数控机床,广泛应用于机械制造、航空航天、汽车工业、模具制造等多个领域。其主要特点是能够在同一台设备上完成铣削、钻孔、攻丝等多种加工工艺,极大地提高了生产效率和加工精度。

1.主机部分:主机是加工中心的核心,包含电动主轴和工作台,电动主轴负责旋转刀具,而工作台则用于固定工件。

2.控制系统:配备先进的数控系统,通过编程可以实现自动化控制,加工过程中的参数设置可通过人机界面进行调整。

3.刀库:集成化的刀库可以存储多种刀具,并能快速更换,适应不同的加工需求,大幅提高加工灵活性。

4.进给系统:包括X、Y、Z轴的线性导轨和滚珠丝杠,确保加工过程中的高精度和稳定性。

5.冷却系统:为降低加工过程中由于摩擦产生的热量,冷却系统可以有效地保护刀具和工件,延长使用寿命。

6.安全装置:为了保障操作人员的安全,配备多重安全保护装置,如急停按钮、安全门等。

工作原理:

1.程序编写:首先,操作员使用CAD/CAM软件设计零件模型,并生成对应的G代码程序。

2.加载程序:将生成的G代码通过USB或网络上传至加工中心的控制系统中。

3.工件装夹:将待加工的工件固定在工作台上,确保其在加工过程中不会移动。

4.启动加工:根据程序指令,控制系统驱动主轴转动,同时控制进给系统的运动,实现切削加工。

5.监控与调整:加工过程中,操作员可以实时监控加工状态,并根据需要进行参数调整。

6.完成加工:加工完成后,系统发出信号,停止刀具运动,操作者取下工件进行后续处理。

优势:

1.高精度加工:由于采用了数控技术,能够实现高精度的加工,重复定位精度可达到微米级,使得复杂零件的加工更加精准。

2.多功能性:该加工中心能够完成铣削、钻孔、攻丝等多种加工工艺,适应不同类型的加工需求,减少了设备的投资成本和占地面积。

3.自动化程度高:通过数控系统的自动化控制,降低了人工干预,提高了生产效率,减少人为错误。

4.加工效率高:高速切削能力和快速换刀系统,使得加工周期大幅缩短,从而提升了生产效率。

5.灵活性强:可根据不同的工件和加工要求快速调整刀具和加工参数,适用于小批量多品种的生产模式。

在选择时,企业应考虑以下几个因素:

1.加工需求:根据自身的生产需求,选择合适的加工中心类型和规格,例如加工范围、精度要求等。

2.品牌与服务:选择品牌的设备,通常在质量、售后服务上更有保障,从而减少后期维护的成本。

3.技术支持:确保厂商能够提供全面的技术支持和培训服务,以帮助操作员熟悉设备的使用和维护。

4.预算:根据企业的预算情况,选择性价比高的产品,避免不必要的资金浪费。

5.未来发展:考虑到企业的长期发展,选择具有扩展性和升级潜力的设备,以适应未来的生产需求变化。

855加工中心的日常维护:

1.定期检查:定期检查主轴、传动系统、冷却系统等关键部件,确保其正常运转。

2.清洁保养:保持机床的清洁,定期清理切屑和油污,防止影响加工精度。

3.润滑维护:对各运动部件进行定期润滑,确保其顺畅运转,避免磨损。

4.程序备份:定期备份数控程序,防止因系统故障导致的数据丢失。

5.员工培训:定期对操作人员进行培训,提高其操作技能和故障排除能力,防止人为错误导致的损坏。